三防漆在使用的過程中也暴露(lù)出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定(dìng)的。同方科技工程師舒氧,就常見的一些問題與大家(jiā)進行探討。

一、氣泡:當三防漆出現氣泡的情形時,我們先要了解三防(fáng)漆的類型,三(sān)防漆的黏度和厚度,塗覆、固化設(shè)備,塗覆的工藝。

溶劑型的三防漆出現大氣泡,主要是由於爐溫太高¬,表層快速結皮,太多的溶劑(jì)留在漆膜中,表層之下的(de)溶劑快(kuài)速揮發導致,或是三防漆黏度過高,厚度過厚,氣泡無法迅速釋放。

出現這種大(dà)氣泡解決(jué)的辦法是:

優(yōu)化爐(lú)溫曲線,降低爐溫曲線爬坡坡度;增加固化前流平溶劑揮發量,如增加烘(hōng)烤(kǎo)前自幹的時間(jiān);塗覆時減小膠量,如減少重疊(dié)塗覆區域。

溶劑型的(de)三防漆出(chū)現小氣泡,主要出現在壓縮空氣式漆罐塗覆方式(shì),解決(jué)的辦法主要考慮降低漆罐的氣壓,或是更換(huàn)稀釋劑類型,其次考慮固化爐(lú)溫(wēn)與固化前流(liú)平溶劑揮發量的因數。

UV三防漆出現(xiàn)氣泡,UV三防漆大多不含溶劑或含少量溶劑,但(dàn)是流平揮發仍然(rán)很有必(bì)要,而且不(bú)建議用壓縮空氣式漆罐和霧化塗(tú)覆,建議采用膜(mó)泵,以減少空氣被壓入漆(qī)料中,另外,建議加完漆(qī)料後(hòu)靜(jìng)置1小時。

二、發白:三防漆塗膜含有水份或其(qí)它液體,塗膜顏色比原來較淡白,塗膜呈現白霧(wù)狀。產(chǎn)生的原因主要有:

(1)板材含(hán)水率過高,日久水份揮發積(jī)留於漆膜中導致發白;

(2)環境濕度過高;

(3)PCBA表(biǎo)麵、容器、三防漆中混有水分;

(4)稀釋劑揮發太快。

解決的辦法主要有(yǒu):

(1)板材施工前(qián)要經(jīng)過幹燥處理,控製板材的含水率

(2)三防漆塗覆不要一次性厚塗;

(3)不要在濕度高時施工,如必須可加入適當慢幹溶劑

(4)PCBA表麵要清潔幹淨(jìng),不要沾上水分;

(5)三防漆(qī)、容器中(zhōng)不要混入水分。

三、分層:三防(fáng)漆出現分層的現象,主要(yào)出現在元器件和阻焊層上。

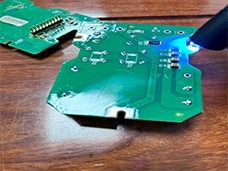

在整個PCBA的生產(chǎn)流(liú)程中,塗覆三防漆是最後一個工序,大多(duō)數需要塗覆三防漆的PCBA都是不(bú)清洗的,板上會有很多化學殘留(liú),比(bǐ)如阻焊劑成分裏含有添加劑(jì),用來改善表麵(miàn)質量(如美化修飾、增加(jiā)耐磨性、增加潤(rùn)濕性(xìng)等等),這些添加劑會對三防漆塗層產生兼容性影響。

主要的辦(bàn)法是考慮清潔板子,減小膜厚。至於移除保(bǎo)護時造成的分層,是由於三防漆附著(zhe)力較差,建議塗層(céng)達(dá)到指觸幹(gàn)燥時(塗層仍柔軟)去除保(bǎo)護。

四、桔紋:三防漆出現桔紋的現象,是因為強迫幹燥(zào)而產生(shēng)的。

解決的辦法(fǎ)主(zhǔ)要(yào)是檢查生(shēng)產(chǎn)環境,如溫(wēn)濕度;減小固化前流平揮發區域的排放量;降低三防漆粘度;減小爐溫曲線爬坡坡度;使用揮發速度較慢的(de)稀(xī)釋劑。

五、裂縫與劃痕(hén):三防漆出現裂縫主要是因為膜厚過厚,在引腳,元器件邊緣等表麵(miàn)張力過大的地方。

解決的辦法是減少膜厚(hòu),優(yōu)化爐溫曲線,爐溫不能過高,讓漆膜緩慢幹燥、固化,以達到最佳的性能。劃痕來自於塗覆(fù)過程中的製具或機械(xiè)的劃傷(shāng)。應在塗(tú)覆幹燥過程中以及包裝的過程(chéng)中格外注意。

六、毛細現象:三防漆(qī)產生毛(máo)細現象來自於以下(xià)幾個方麵:

1、板子(zǐ)設計時小間距管腿(tuǐ)連接器;

2.過於苛刻的塗覆要求;

3.三防漆黏度過低;

4.三防漆流量過(guò)大;

5.底材與三防漆(qī)的表麵張力不合適。

解決的辦(bàn)法是:

1塗覆區域與連接器距離增(zēng)加;

2在連接器(qì)周圍使用遮蔽膠形成圍欄;

3使用黏度更高的三防(fáng)漆;

4降低膜厚;

5清洗板子。由於多方(fāng)麵的原因導致電路板在(zài)塗覆時出現一種或者多種覆(fù)蓋缺陷,要具(jù)體問題具體分析,逐一解

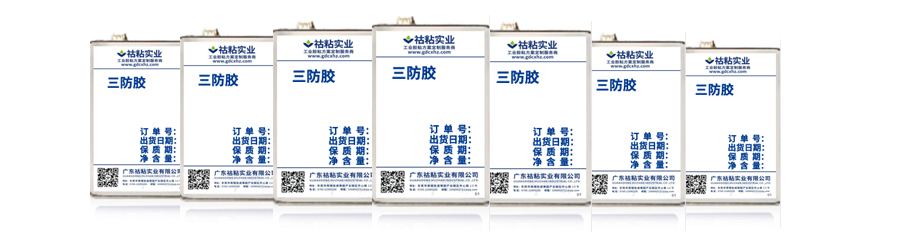

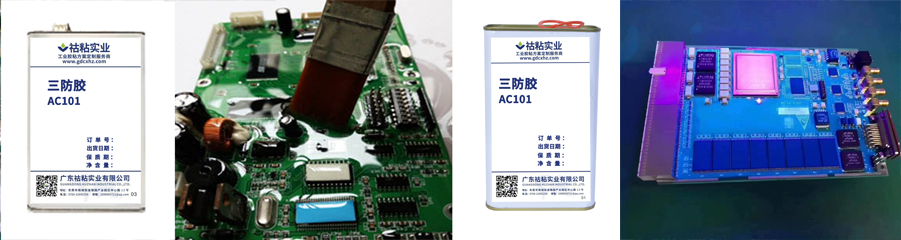

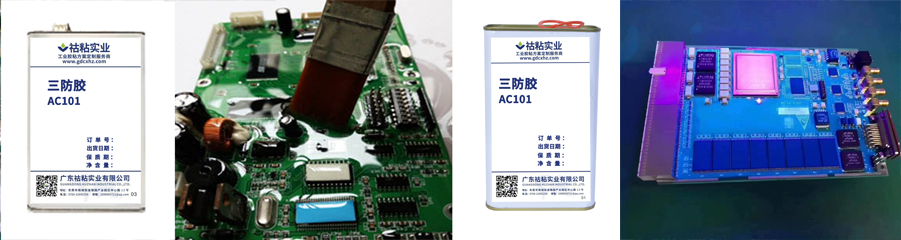

三防膠係列

三防膠係列 結構膠係列

結構膠係列 粘接(jiē)膠係列

粘接(jiē)膠係列 灌封膠係列

灌封膠係列 特種膠係列

特種膠係列 專用膠(jiāo)係列

專用膠(jiāo)係列 三防漆在使用的過程中也暴露(lù)出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定(dìng)的。同方科技工程師舒氧,就常見的一些問題與大家(jiā)進行探討。

三防漆在使用的過程中也暴露(lù)出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定(dìng)的。同方科技工程師舒氧,就常見的一些問題與大家(jiā)進行探討。  二、發白:三防漆塗膜含有水份或其(qí)它液體,塗膜顏色比原來較淡白,塗膜呈現白霧(wù)狀。產(chǎn)生的原因主要有:

二、發白:三防漆塗膜含有水份或其(qí)它液體,塗膜顏色比原來較淡白,塗膜呈現白霧(wù)狀。產(chǎn)生的原因主要有: